انواع سازه ها و به خصوص ساختمان ها به خودی خود دچار شکست یا تخریب نمی شوند بلکه در زمانهایی که در برابر فشارها یا نیروهای جانبی قرار میگیرند دچار تخریب یا شکست می شوند اما این فشارها از کجا و چه منابعی به ساختمان وارد میشوند؟ زلزله نام آشنا ترین نیرو یا فشار جانبی هست که باعث تخریب سازه ها یا ساختمان ها می شود ، طوفان، سیل و آتش سوزی نیز از دیگر فشارهای جانبی هست که باعث تخریب و صدمه سازه یا ساختمان می شود. بنابراین برای کنترل نیروها و فشارهای جانبی طوفان، سیل ، آتش سوزی و زلزله، مقاوم سازی ساختمان ها در هنگام ساخت بایستی به صورت همه جانبه در نظر گرفته شود. بتن در برابر فشارهای ضربه ای و سنگین مقاومت دارد اما در برابر فشارهای کششی از هم گسسته میشود و دچار شکست می شود بنابراین میلگرد به کمک آمده تا مقاومت کششی بتن را افزایش دهد. اما باز هم بتن در مقابل نیروهای لرزه ای و سینوسی طوفان ها و زلزلهها ممکن است تاب آوری نداشته باشند بنابراین استفاده از انواع خاموت خصوصا استفاده از خاموت در پی ، فندانسیون و در ستون ها باعث افزایش استحکام بتن در برابر نیروهای لرزه ای و نیروهای برشی و سینوسی می شود. و با کنترل فشارها و نیروهای جانبی باعث افزایش عمر سازه و جلوگیری از تخریب سازه و ایمنی سازه در زمان وقوع بلایای طبیعی می شود.

انتخاب مناسب نوع خاموت ، سایز میلگرد خاموت ، اندازه خاموت ، فاصله خاموت ها ، اندازه خم خاموت باعث می شود که سازه مستحکم تری داشته باشیم و طول عمره سازه افزایش داشته باشد.

دلایل استفاده از خاموت

- خاموت با افزایش اصطکاک بتن و میلگرد باعث افزایش مقاومت برشی و خمشی ستون میشود

- خاموت باعث افزایش مهار نیروهای جانبی و در نتیجه جلوگیری از ترک بتن یا جلوگیری از پیشرفت ترک در طول بتن می شود

- فرم دهی و شکل پذیری بتن با خاموت ها راحت تر انجام میشود

- خاموت باعث افزایش طول عمر بتن و ممانعت از تخریب زود هنگام در اثر فشارهای جانبی می شود

- خاموت ها باعث جلوگیری از خم شدن میلگردهای ستون و در نتیجه جلوگیری از شکست زود هنگام ستون می شود

- خاموت چون در عرض ستون ، میلگردهای طولی را نگهداری میکند باعث افزایش انعطاف پذیری ستون در برابر فشارها می شود

سیم آرماتوربندی

خاموت ها به وسیله سیم به دیگر قسمتهای سازه مثل میلگرد ها بسته می شوند در انبار آهن آلات روحانی علاوه بر اینکه خاموت تولید میشود سیم آرماتور بندی و قالب بندی هم موجود هست نکات مهم در استفاده سیم آرماتوربندی - سیم نرم انتخاب کنید تا انعطاف جهت حلقه کردن و گره زدن داشته باشد - محل اتصال میلگرد و خاموت با گره سیم محکم شود - انتخاب قطر مناسب سیم -پوشش کامل گره سیم به وسیله بتن

پرکاربردترین خاموت

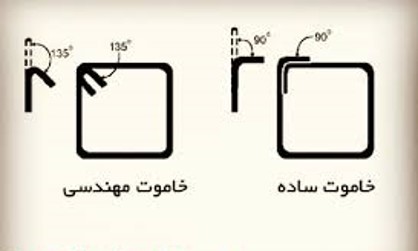

پیشرفت تکنولوژی در تولید خاموت باعث شده تا اشکال مختلفی از خاموت تولید شود این خاموت ها شامل خاموت مارپیچی، خاموت ربات، خاموت سلولار هستند ، تولید این نوع خاموت ها مکانیزه بوده و استفاده از آنها باعث استحکام بیشتر بتن و سازه می شود اما همچنان بیشترین نوع کاربرد خاموت در ساختمان سازی را همان خاموت مربع یا مستطیل دارند که به روش سنتی و با دستگاه تولید می شوند و البته خاموت مربع و مستطیل هم باعث استحکام خاموت می شود و در برابر نیروهای برشی از سازه محافطت میکند ضمن اینکه تولید آسانی هم دارد و قیمت مناسب تری هم دارد . نوع خاموت های سلولار و مارپیچ در ساخت پل ها ، سدها و سازه های عظیم بیشتر کاربرد دارد. خاموت ها از نظر زاویه خم به خاموت ساده و مهندسی تقسیم می شوند در هر دو خاموت ساده و مهندسی میلگرد ۳ خم ۹۰ درجه دارد ، خاموت ساده در محل اتصال دو سر میلگرد دوم 90 درجه دارند چون خاومت ساده به روش سنتی و دستی تولید می شود و خم 90 درجه راحتتر ایجاد می شود. اما خاموت مهندسی دو سر میلگرد در محل اتصال خم 45 یا 135 درجه دارند و باعث حفظ استحکام و قدرت نگهداری بهتر میلگردها می شوند ، خاموت مهندسی به وسیله دستگاه با سرعت و دقت بالا تولید می شود و باعث استحکام بالای سازه می شود

زاویه خم خاموت ساده و خاموت مهندسی

سخن پایانی میلگردها به شکل های استاندارد خم می شوند تا در هنگام بلایای طبیعی در استحکام بتن و میلگرد کمک کنند و از تخریب سازه جلوگیری نمایند ، خاموت به عنوان یک عضو عرضی سازه از حرکت میلگردهای طولی جلوگیری می کند و از ترک خوردن بتن جلوگیری می کند و خاموت باعث افزایش مقاومت پیچشی و برشی بتن می شود

ابعاد و اندازه خاموت

خاموت ها عموما با استفاده از میلگرد 8 و 10 گرید A2 تولید می شوند اما با توجه به مقاومتی که بتن باید داشته باشد و ابعاد و اندازه سازه از میلگردهای با سایز 12 و 14 گرید A3 نیز برای تولید خاموت استفاده میکنند و حتی در پل های عظیم و ساخت برج ها از سایزها بالاتر میلگرد مثل سایز 16 و 18 برای تولید خاموت استفاده میگردد بنابراین سایز میلگرد برای تولید خاموت با توجه به اندازه سازه و میزان باری که بتن باید تحمل کند، منطقه جغرافیایی سازه به لحاظ فشارهای جانبی نظیر زلزله و طوفان و بادهای شدید ، انتخاب میشود

نکات مهم در مورد خاموت

1- حفظ فاصله مناسب بین خاموت ها با در نظر گرفتن مؤلفه های مختلف تأثیرگذار 2- دقت در زمان بستن خاموت و میلگرد به وسیله سیم ، انتخاب سیم انعطاف پذیر، پوشش کامل گره سیم به وسیله بتن 3-تولید خاموت نباید در دمای کمتر از 5 درجه سانتیگراد انجام شود چون دمای پایین باعث افزایش شکنندگی اجزای میلگرد می شود در نتیجه خاموت استحکام کافی را ندارد و سریع تر دچار شکست می شود 4- انتخاب گرید مناسب میلگرد ، مناسب ترین میلگرد جهت تولید خاموت گرید A2 هست به دلیل انعطاف بیشتر به نسبت میلگرد گرید A3 و A4 و استحکام بیشتر به نسبت گرید A1 و همچنین میلگرد گرید A2 مقاومت کششی مناسبی جهت تولید خاموت دارد